Fakten auf einen Blick

- Echtzeit-Bildgebung von Magnetfeldern und Wirbelströmen (µT bis mT-Bereich)

- Höchste Auflösung durch NV-Diamant-Sensor-Arrays

- Sofortige Visualisierung ganzer Feldverteilungen oder Stromflussverteilungen – kein Single-Point-Scanning

- Robuster, voll optischer und kontaktloser Messaufbau, unempfindlich gegen EMI, Temperatur & Vibration

- Option zur Integration/Einsatz als Eddy-Current-Kamera für Wirbelstrom-Bildgebung

- Ideal für Labor, Fertigung, Fehleranalyse, Strukturanalyse und Sicherheitsprüfung

- Demo, Teststellung und Angebot direkt anfordern

Magnetfeldkamera

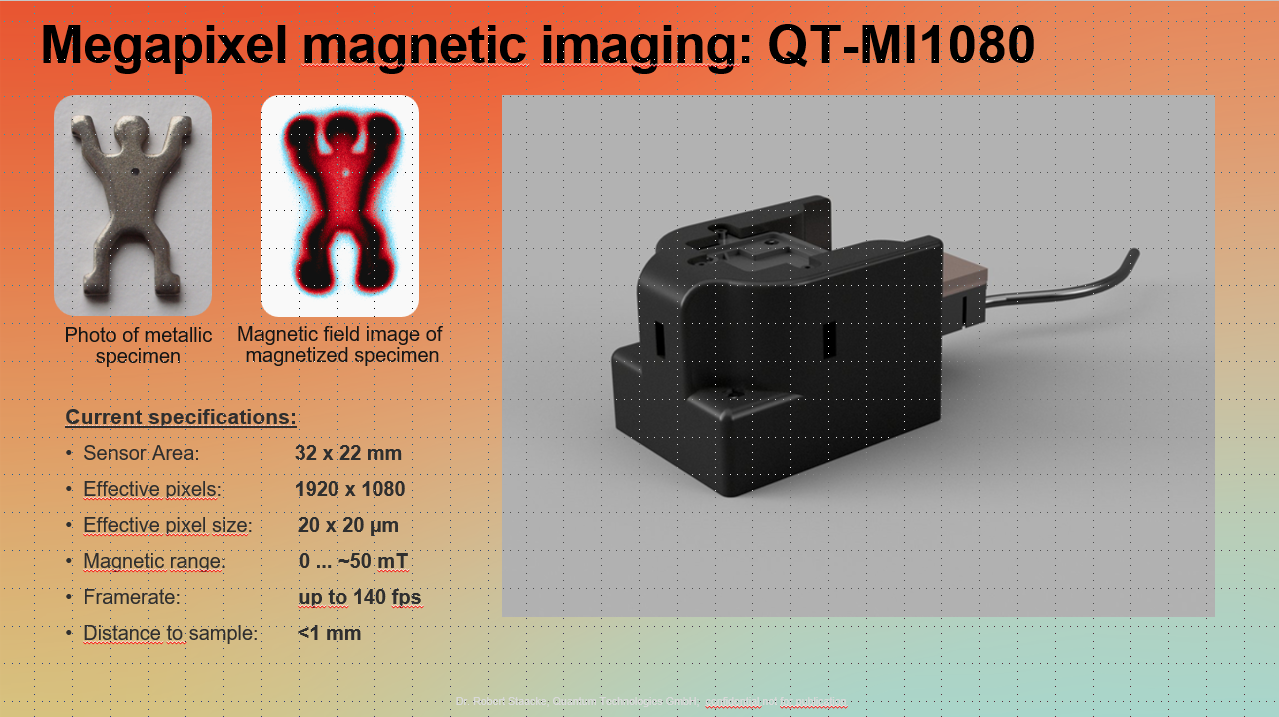

Die NV-Magnetfeldkamera nutzt eine Schicht ungeordneter NV-Nanodiamanten in einem Trägermaterial zur vollständigen, bildgebenden Erfassung von Magnetfeldverteilungen in Echtzeit (Bereich: µT bis mT). Die Sensorfelder werden optisch per Laser oder LED und Fluoreszenz ausgelesen – das Magnetfeld beeinflusst die Rotfluoreszenz der NV-Nanodiamanten. So ergibt sich einFluoreszenzbild, das mittels einer CCD-Kamera erfasst wird und beispielsweise direkt in ein "Magnetfeldbild" umgerechnet werden kann.

Funktionsweise:

Der Sensorkopf ist voll optisch, kontaktlos, mikrowellenfrei und galvanisch getrennt. Es werden die Feldänderungen an der Oberfläche oder im Inneren des Prüflings bildhaft dargestellt – in Full-HD und bis zu 140Hz Bildrate. Mit Spezialkameras sind massiv höhere Bildfrequenzen (vermutlich bis 500kHz) möglich. Gerne erproben wir so etwas mit Ihnen. Defekte, Abweichungen oder Stromflüsse und andere magnetfeldmodifizierende lokale Abweichungen erscheinen sofort als lokale Anomalien im Magnetfeldbild. Für die Auswertung können die Daten direkt mit Referenzbildern verglichen, in automatisierte Qualitätskontrollen oder KI-gestützte Fehlerdiagnosen eingebunden werden. Die hohe geschwindigkeit ermöglicht die Einbindung in Serienfertigungsprozesse und andere Prüfprozeduren.

Wirtschaftliche Vorteile:

- Sofortige, zerstörungsfreie Prüfung auf Risse, Lunker, Einschlüsse und Kurzschlüsse – Fehler werden effizient gefunden, die Ursache lässt sich am Bild direkt nachvollziehen.

- Inline-Integration in Fertigungsprozessen: Echtzeit-Qualitätskontrolle, Senkung von Ausschuss und Nacharbeitskosten.

- Kostensenkung bei Prüfständen und Produktionslinien – keine kontaktbehafteten Sensorsysteme oder lange Scanzeiten notwendig.

- Universell einsetzbar: für Metalle, elektronische Bauteile, magnetische Materialien und komplexe Strukturen, robust gegen Umgebungseinflüsse (EMI, Temperatur).

Eddy-Kamera

Die Eddy-Current-Kamera baut auf der Magnetfeldkamera in Kombination mite einem magnetischen Wechselfeld auf, das gezielt Wirbelströme in das zu untersuchende Material einprägt. Diese Wirbelströme erzeugen ein charakteristisches magnetisches Reaktionsfeld, welches durch die Magnetfeldkamera bildhaft aufgenommen wird. Es erfolgt ein Vergleich des magnetischen "Reaktionsfilms" mit einem Referenzbild ohne Probe. Hierdurch können die magnetischen Wechselfelder, die zur Erzeugung der Reaktionsfelder dienen, wieder aus den Bildern entfernt werden.

Funktionsweise und Auswertung:

Die Technik erlaubt es, Defekte wie Lunker, Risse oder Inhomogenitäten sofort sichtbar zu machen. Besonders interessant jedoch ist, dass auch in nicht-leitenden oder komplexen Verbundwerkstoffen wie Carbon-Composites lokale Leitfähigkeitsänderungen (z. B. gebrochene Fasern) detektiert und visualisiert werden können. Die Form und Ausdehnung des Defekts ist direkt erkennbar – Ursachenanalyse, Prozessoptimierung und Wartung werden massiv vereinfacht.

Wirtschaftliche Vorteile:

- Effiziente, schnelle Detektion von Materialfehlern durch direktes Bild – Reduzierung von Nacharbeit, Ausschuss und Produktionsausfällen.

- Inline-Prüfung und automatisierte Fehlererkennung möglich – z. B. in Composite-Fertigung, Batterieproduktion, Turbinenbau und Automotive.

- Erlaubt neue Prüfansätze auch an Werkstoffen, die für konventionelle Wirbelstromverfahren ungeeignet sind.

- Verbesserte Ursachenfindung, da die genaue Defektform und Lage im Magnetfeldfilm nachvollziehbar ist.

Industrien & Anwendungsgebiete: Wirtschaftlicher Nutzen

-

Automobil- & Luftfahrtindustrie:

Automobil- & Luftfahrtindustrie:

Qualitätskontrolle von Karosserie- und Turbinenbauteilen, Carbon-Strukturen, sicherheitsrelevanter Komponenten.

Enorme Einsparungen bei Ausschuss, präzise Fehlerlokalisierung während Fertigung, Minderung von teuren Rückrufen. -

Energiesektor, Windkraft & Turbinen:

Energiesektor, Windkraft & Turbinen:

Prüfung von Generatoren, Blättern und mechanischen Teilen.

Sofortige Identifikation von Mikrorissen/Lunkern erhöht Zuverlässigkeit und Lebensdauer, vermeidet Ausfallzeiten und Reparaturkosten. -

Elektronik & Halbleiterfertigung:

Elektronik & Halbleiterfertigung:

Inspektion von Leiterplatten, Chips und Metallschichten.

Früherkennung von Kurzschlüssen, Öffnungen, Fehlstellen – senkt Testkosten und reduziert Nachproduktionsaufwand. -

Materialforschung & Entwicklung:

Materialforschung & Entwicklung:

Strukturanalyse von neuen Materialien, schichtbasierte Werkstoffe, Entwicklungsprüfungen.

Schnellere Innovationszyklen durch Inline-Diagnose und Visualisierung von Leitfähigkeitsänderungen. -

Medizintechnik & Biotechnologie:

Medizintechnik & Biotechnologie:

Kontrolle und Analyse von Verbundmaterialien in Prothesen oder Implantaten.

Qualitätssicherung, Vermeidung von Materialversagen, Innovation bei Messlösungen für empfindliche Strukturen. -

Bauindustrie & Infrastruktur:

Bauindustrie & Infrastruktur:

Prüfung von Stahlbeton, composite parts, Elementen für Brücken und Gebäude.

Früherkennung von Schwachstellen, Schnittstellenverschleiß, Risserkennung, Erhöhung der Bausicherheit. -

Defence & Sicherheitsanwendungen:

Defence & Sicherheitsanwendungen:

Strukturanalyse an sicherheitskritischen Komponenten, sabotage-sichere Detektion.

Reduzierung von Risiken, schnelles Aufdecken von Manipulationen, Materialversagen früh erkannt. -

Forschung & Lehre:

Forschung & Lehre:

Demonstration physikalischer Effekte, Entwicklung neuer Diagnoseverfahren.

Realistische, schüler- und studiengerechte Bildgebung und Fehlerdarstellung.